Logiciel de dessin industriel : quelles fonctionnalités clés et comment le choisir ?

L’essor de l’industrie 4.0 challenge férocement les professionnels de la conception de pièces ou de machines. Evolution perpétuelle du cahier des charges, intensification de la concurrence, raccourcissement des délais de livraison, tension des flux logistiques et de la gestion des stocks … Autant d’enjeux, qui tous, convergent vers un même graal : le gain de productivité. En CAO, un logiciel de dessin industriel puissant, constitue la meilleure réponse à ces défis, sous condition toutefois, de disposer des fonctionnalités le permettant, et se faire accompagner par un éditeur expert et reconnu. Le point sur ces essentiels.

Quelles fonctionnalités essentielles pour un bon logiciel de dessin industriel ?

A/ Une interface utilisateur moderne et ergonomique

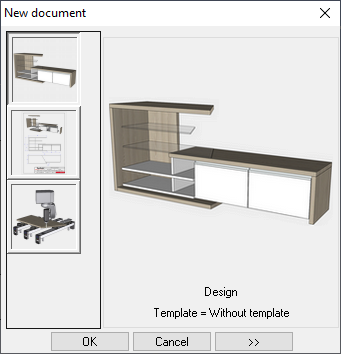

Une interface utilisateur intuitive et simple à prendre en main, représente un facteur clé de productivité. Veillez à l’accessibilité des commandes d’importation et de sélection de fichiers dans les menus contextuels par exemple. De même vérifiez que les actions de type copier/coller, Draq and Drop, relèvent de conventions modernes. Si cette fonctionnalité peut paraître secondaire, elle conditionne en réalité la diminution de la courbe d’apprentissage des utilisateurs.

Pour une efficacité de travail renforcée dans les meilleurs délais, mieux vaut donc la considérer avec attention !

B/ L’Associativité

Autre fonctionnalité incontournable de la CAO 3D, l’associativité consiste en une mise à jour automatique de l’ensemble des éléments liés à une modification, au cours de la conception. Par exemple, une vis déplacée entraîne l’évolution automatique des opérations associées (perçages, trous taraudés, …). Lorsque la longueur d’un châssis est modifiée, le positionnement des composants extérieurs est rejoué. Si la conception évolue lors de la mise en plan, tous les plans d’ensemble et de détail (profilés, coupes …) sont mis à jour.

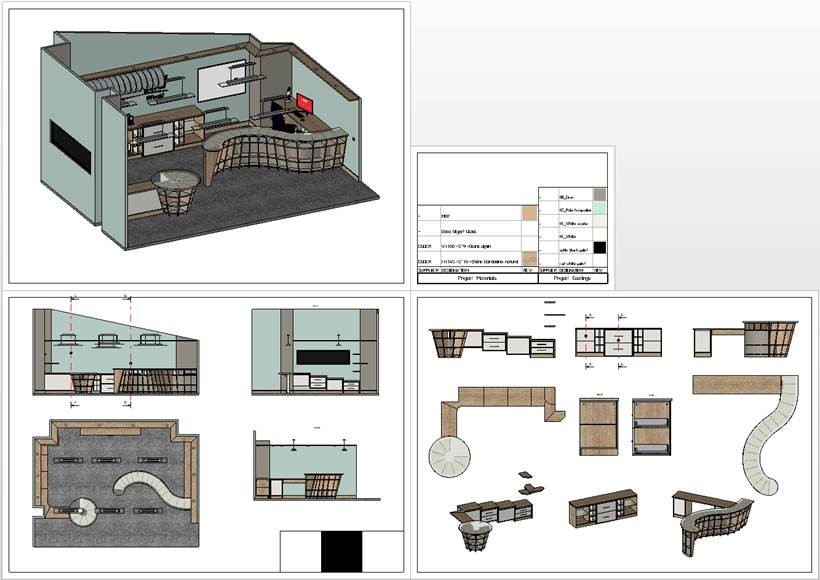

S’en passer relèverait de l’auto-sabordage, c’est pourquoi la solution de dessin industriel TopSolid’Design intègre nativement un moteur de conception associatif et paramétrique. L’application des règles de conception propres au dessinateur, celles plus spécifiques (méthodes de répartitions par exemple), ou les standards du métier, est ainsi simplifiée. Vous modifiez le projet en cours sans risque d’erreur, et vos plans sont toujours à jour. Efficacité et efficience garanties !

C/ Méthodes de conception flexibles et puissantes

Pour modéliser et concevoir un assemblage, votre logiciel de dessin industriel doit proposer 3 grandes méthodes de conception :

La conception ascendante ou “Bottom Up” : basique, elle consiste à concevoir des pièces indépendamment les unes des autres, pour ensuite les assembler dans une succession de positionnements, avis aux amateurs de LEGO® !

La conception descendante ou “Top Down” : en partant de la contrainte (épure fonctionnelle 2D ou 3D), les assemblages, puis les pièces nécessaires sont définies.

La conception horizontale ou “In place” : elle permet de concevoir des pièces, dans leur contexte d’assemblage, c’est-à-dire les unes par rapport aux autres.

TopSolid’Design intègre ces 3 méthodes et joue de leur complémentarité. Il s’agit d’arbitrer leur pertinence en fonction du projet (assemblages mécaniques basiques, contraintes entre les pièces), de son évolutivité (modifications nombreuses ou non), de ses règles (assemblages paramétriques ou standards), de la société (fabricant de machines ou sous-traitant travaillant à l’affaire) ou encore du secteur d’activité. En optimisant la méthode de conception, TopSolid vous permet de définir LA stratégie la mieux adaptée, et la plus productive.

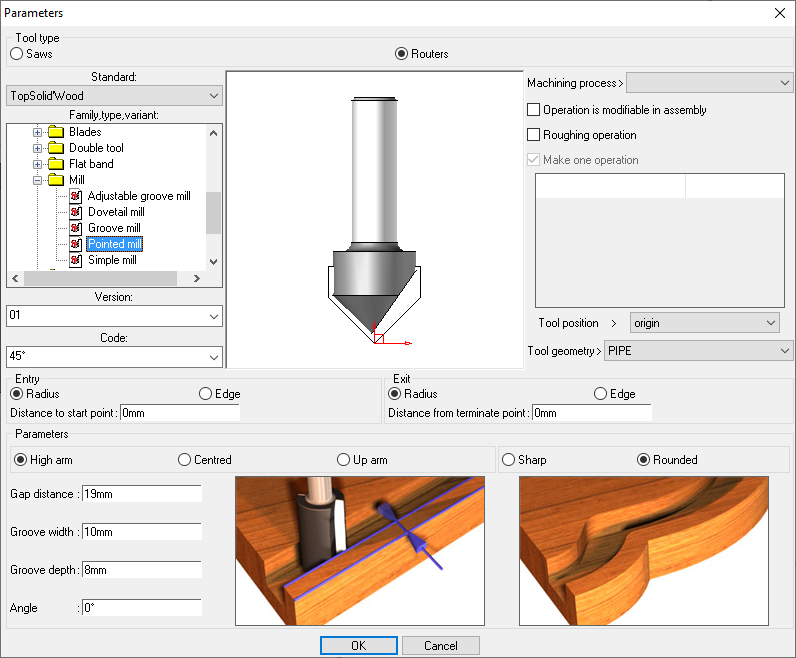

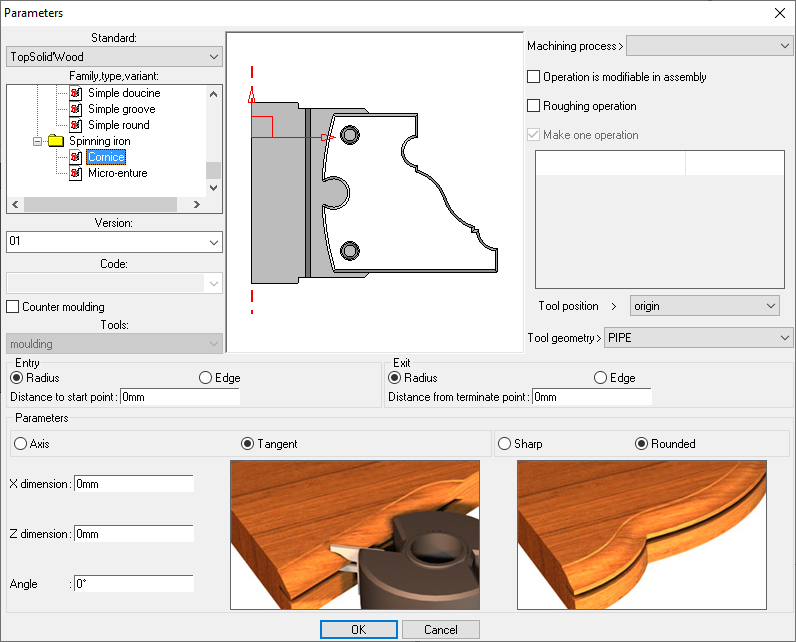

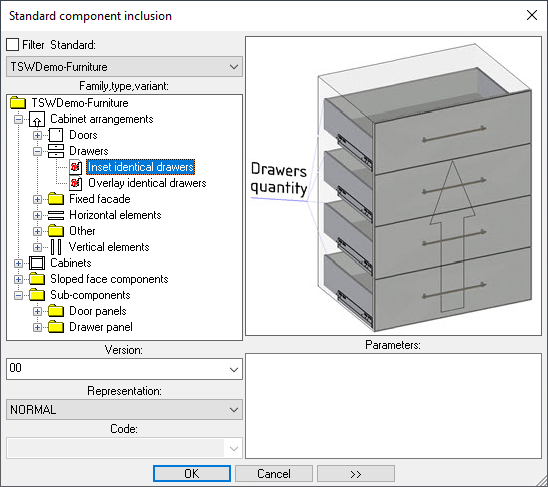

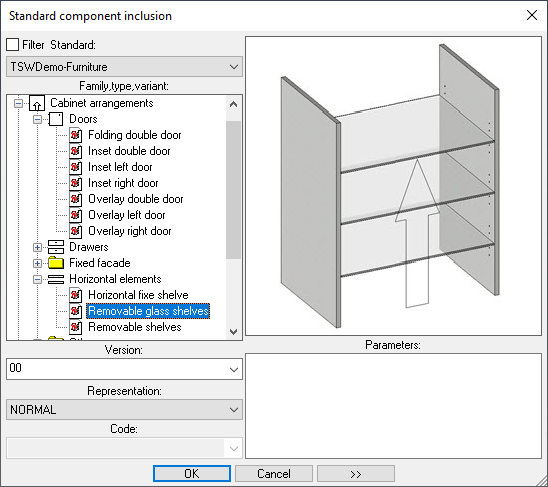

D/ Des composants intelligents

Votre logiciel de dessin industriel doit permettre de stocker votre savoir-faire et conserver vos règles ou les modifier, même en cours d’étude, afin d’accélérer la conception de votre projet. Exemple : si vous changez l’épaisseur d’un plateau, la longueur des boulons et le repositionnement des écrous, doivent automatiquement s’ajuster… d’où l’absolue nécessité de composants intelligents.

En ce sens, la solution TopSolid’Design, dispose d’un choix unique et très vaste, de composants standards intelligents (vis, roulements, circlips, anneaux élastiques, profilés, …), qui génèrent automatiquement leurs opérations (gestion de procédés, assistants de pose, …) sans risque d’erreur. Un atout sans équivoque !

E/ Des outils de documentation des conceptions

La mise en plan : fonctionnalité primordiale pour un logiciel de dessin industriel

Etape souvent finale de la conception, la mise en plan consiste à détailler et normaliser l’ensemble des spécificités techniques, nécessaires à la fabrication d’une pièce ou d’un assemblage. En ce sens, la justesse des informations liées aux vues, données métriques, matières utilisées et finitions choisies, conditionne la qualité des échanges entre les équipes techniques, la compréhension des besoins du client et au final, sa validation ! Incontournable, la tâche n’en reste cependant pas moins chronophage.

Grâce aux informations directement issues du modèle 3D (tolérance de perçage, tolérance géométrique, rugosité, …), TopSolid’Design met en plan rapidement et efficacement vos pièces en préservant l’intégrité des informations saisies lors de la modélisation.

Si la documentation d’une étude est primordiale, la rigueur et la qualité inhérentes à sa réalisation, déterminent la compréhension du projet, et la fluidité de la fabrication.

TopSolid’Design aide à générer facilement vos documents de production (éclatés, notices de montage, animations de montage/démontage, nomenclatures, …) à partir d’un assemblage, grâce à des fonctionnalités ultra performantes. TopSolid’Design génère automatiquement le dossier de plans toute en permettant de le mettre à jour si l’étude vient à être modifiée. Le tout, au sein d’une seule interface !

F/ Outils de Gestion des modifications

Très fréquentes, les modifications du cahier des charges peuvent rendre les fichiers CAO rapidement obsolètes. Trop souvent, des données disparaissent et des erreurs de production sont commises, causant une perte de temps et de budget irrattrapable. Un PDM (Product Data Management) associé à votre outil de CFAO supprime ce risque.

C’est le cas de TopSolid, dont le PDM, complètement intégré à l’environnement de travail de l’utilisateur, permet de suivre toutes les modifications projet, de la plus simple (modification d’un nom ou d’une référence) à la plus complexe (remplacement d’une pièce par une autre par exemple). Véritable outil de gestion des données, TopSolid optimise les processus métiers, fluidifie et sécurise la chaîne numérique, améliore la visibilité stratégique et favorise le travail collaboratif. Une valeur ajoutée indiscutable !

La gamme de solutions CAO, FAO, ERP TopSolid

Avantages d’une solution de logiciel de dessin industriel entièrement intégrée et réputée

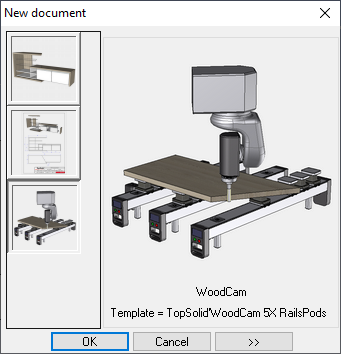

Pour rester compétitif et dans la course à la part de marché, il est impératif d’augmenter la productivité. Dans l’industrie, l’exercice passe par une accélération de la création des produits. Or, si les fonctionnalités du logiciel de dessin industriel permettent d’accélérer la conception, que se passe-t-il après ? En effet, comment assurer une production en adéquation avec les exigences du marché et des clients, si les process de fabrication ne sont pas eux aussi optimisés ?

Soyons honnêtes, ces enjeux de « rendement qualitatif », impliquent un logiciel de dessin industriel avec interopérabilité de la conception et de la fabrication. En effet, il s’agit d’anticiper la deuxième phase pendant l’exécution de la première, de manière à supprimer les risques d’erreurs dus au ressaisies d’un processus à l’autre, et limiter le nombre des modifications du projet au bureau d’étude. C’est à ce prix qu’il est possible de gagner en qualité et en temps, et par conséquent de répondre de manière optimum aux délais et aux résultats attendus.

La notoriété et la reconnaissance de l’outil choisi sur le marché de la CFAO, et d’autant plus si son éditeur propose des formations certifiantes validées par l’Etat, constitue également un avantage notoire. En effet, ces critères garantissent la fiabilité et la puissance d’une solution, qui plus est maîtrisée par des profils d’utilisateurs divers, et issus de secteurs d’activité variés.

Enfin, un autre aspect est à prendre en considération : en choisissant une option de maintenance liée à votre solution CFAO, vous bénéficiez de l’ensemble des mises à jour effectuées sur les logiciels, ainsi que d’une assistance quotidienne.

Résumons …

- fonctionnalités puissantes et sur mesure,

- intégration complète CAO et FAO,

- accès et formation à l’outil d’un large public d’utilisateurs

- adressage de secteurs d’activité multiples

- reconnaissance par l’Etat des formations dispensées.

- contrat de maintenance qui vous donne accès aux nouvelles version du logiciel

… voilà une bonne définition des avantages auxquels doit répondre le logiciel de dessin industriel choisi, pour vous permettre à votre tour de répondre aux enjeux de votre secteur d’activité.

Les logiciels de dessin industriel TopSolid CFAO/ERP/PDM au cœur des enjeux stratégiques

La CFAO (Conception et Fabrication Assistées par Ordinateur) étant fortement liée aux notions de qualité et délais, il faut savoir que la performance en conception et fabrication, tient également à la fluidité des interactions entre les différents processus de l’entreprise. Et ce, qu’il s’agisse aussi bien des flux liés aux mouvements comptables, aux achats, aux ventes, aux stocks qu’à ceux relatifs aux métiers ! Ce qui signifie que l’intégration logicielle doit être élargie aux systèmes d’informations – en premier lieu à l’ERP – et inclure les données CFAO.

En répondant à cet impératif, la chaîne numérique intégrée Topsolid garantit une véritable valeur ajoutée à l’ensemble des processus de gestion et métiers :

Un gain de temps renforcé : la mutualisation des informations techniques et commerciales permet une connexion directe des dossiers de fabrication des pièces en CFAO à la gestion des articles, des gammes ou des nomenclatures.

Une fiabilité des données sans équivoque : le système centralisé supprimant la nécessité de saisies multiples et répétées en offrant une interface unique, le risque d’erreur est éliminé, alors même que le contexte de production demeure évolutif. Cette gestion agile permet une cohérence parfaite entre les dossiers de fabrication et le flux de production.

Une dynamisation des processus : le périmètre fonctionnel élargi de la solution Topsolid CAO/FAO/ERP permet aux logiciels de l’entreprise d’être régis selon les mêmes règles. Ainsi toutes les données, qu’elles soient techniques, relatives à une programmation ou à la gestion de production sont liées de manière native. Certaines tâches sont automatisées, les informations et les mises à jour circulent en temps réel : vous gagnez en réactivité et en traçabilité.

Grâce à une pré-configuration métier, au niveau d’ergonomie très élevé et aux modules s’adaptant aux spécificités stratégiques et décisionnelles de votre activité, la suite TopSolid CAO/FAO/ERP/PDM offre l’environnement et les outils les meilleurs pour piloter votre activité industrielle, et maximiser la satisfaction client. Votre logiciel de dessin industriel vous permet ainsi d’accélérer la création de vos produits sans dégrader la qualité, de gérer vos données de manière agile et fiable, de dynamiser vos processus et d’offrir une plus grande capacité de réaction à vos collaborateurs. Efficacité assurée et satisfaction client maximisée !

Vous l’aurez compris, on ne plaisante pas avec le choix de son logiciel de dessin industriel, les enjeux de productivité exigeant d’être maîtrisés de la conception à la post production. Il en va non seulement de la capacité à prendre des parts de marché, mais également de celle de préserver la rentabilité. Si la solution TopSolid constitue l’outil le plus abouti du marché en termes de fonctionnalités et d’intégration, TOPSOLID SAS met tout en œuvre pour garantir le succès de son déploiement. De l’accompagnement personnalisé amont, au support technique aval, vos projets CFAO bénéficient de l’écoute, de la réactivité et de la proximité de nos équipes, sur le long terme. Performance, gain de temps et qualité sont désormais indissociables de vos productions !