Métallerie Serrurerie Kopko : l’artisan de pièces uniques qui fait confiance à TopSolid’Steel

Créée en 2017 à Reims, la Métallerie Serrurerie Kopko, aussi appelée MSK, déploie son savoir-faire et son expertise dans la conception sur-mesure de divers ouvrages métalliques. Verrière, escalier, portail, portes et menuiseries en métal, mobilier sur mesure, plancher et toiture en verre… MSK entend sublimer chaque espace par la présence d’un élément unique, qu’il s’agisse d’un hall d’entrée, d’une passerelle ou encore de mobilier contemporain. De l’étude de faisabilité à la réalisation des plans d’exécution, en passant par la conception 3D et la fabrication, MSK répond complètement aux besoins de ses clients grâce à TopSolid’Steel. Focus sur une belle collaboration.

Métallerie serrurerie Kopko : un savoir-faire artisanal d’exception en métallerie d’art

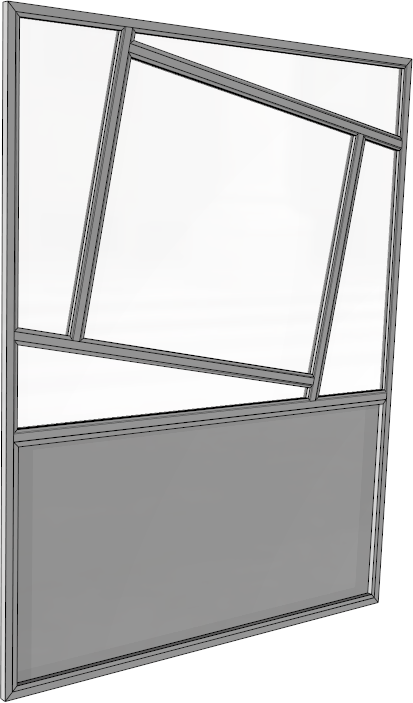

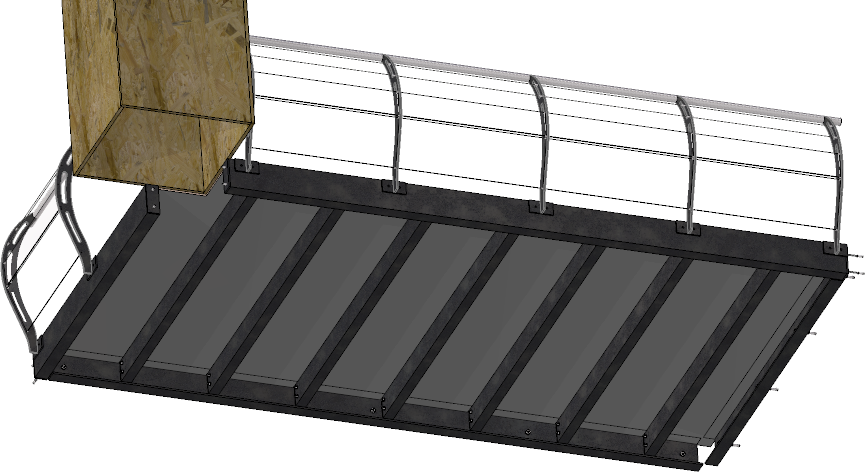

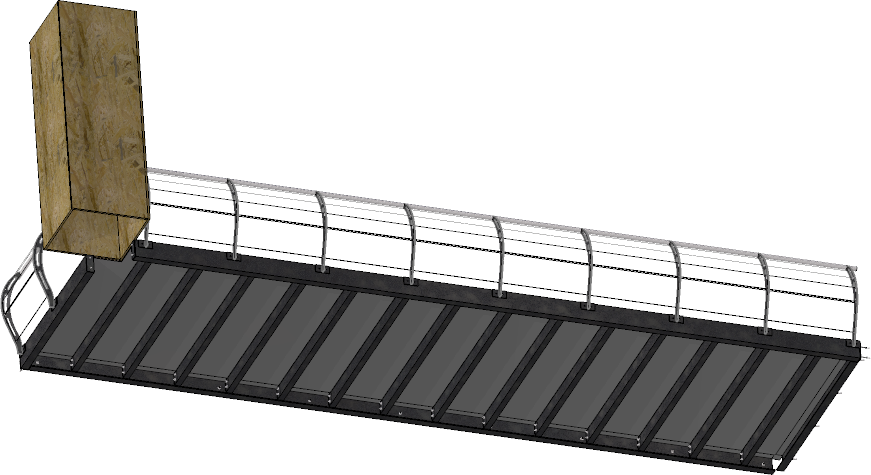

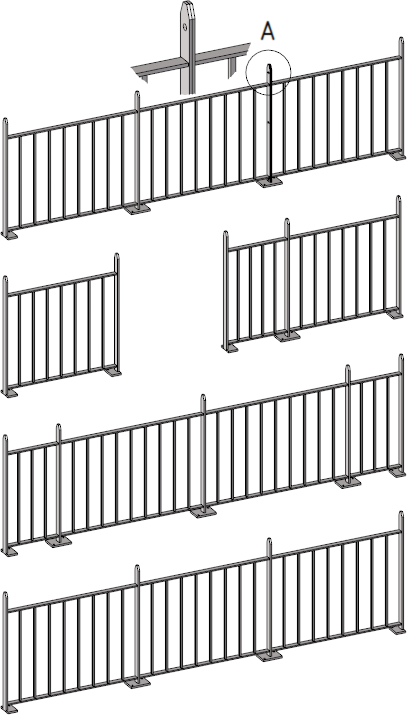

Spécialisée dans la conception et la fabrication d’ouvrages métalliques complexes, MSK propose des solutions esthétiques et sur mesure. Le crédo de MSK ? S’adapter entièrement aux envies de ses clients professionnels et particuliers, pour donner vie à leurs projets tels qu’ils les avaient imaginés. Si la société réalise essentiellement des verrières d’intérieur et d’extérieur, et de la menuiserie acier, elle conçoit également de nombreux escaliers et conceptions métalliques dédiées à la décoration. Passion, sens du détail et recherche de la perfection guident chaque étape du travail en atelier, où les équipes combinent savoir-faire ancestraux et techniques modernes.

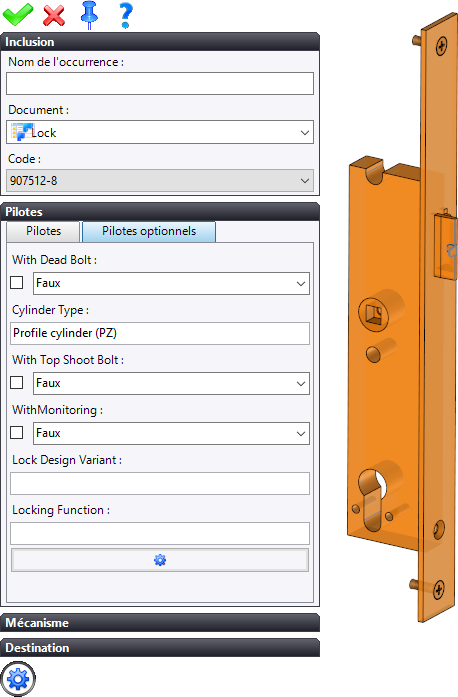

Les réalisations de la Métallerie Serrurerie Kopko couvrent en effet l’ensemble des ouvrages métalliques et intègrent différentes expertises de métallerie, dont la ferronnerie pour réaliser tous les ornements architecturaux : garde-corps, grilles, objets d’art et de design… Mais également la serrurerie pour l’ensemble des dispositifs de fermeture.

L’alliance de ces différentes spécialités permet à l’entreprise d’intervenir sur de la menuiserie métallique et sur des ouvrages complexes, en associant le métal à d’autres matériaux tels que le verre. Acier, bronze, laiton, inox… La MSK a développé des expertises dans le travail de multiples matériaux, avec des textures, des patines et des finitions déclinables à l’infini, pour répondre au plus près aux envies de ses clients.

La gamme de solutions CAO, FAO, PDM et ERP TopSolid

A ce jour, la société compte 6 salariés. La clientèle de la MSK se compose à 60% de particuliers et 40% de professionnels. Souvent accompagnés par des architectes d’intérieur, la clientèle de particuliers est à la recherche de pièces uniques pour sublimer leurs intérieurs, tandis que les entreprises voient dans les ouvrages de la MSK un puissant outil de communication pour différencier leurs bureaux ou lieux de passage. « Au niveau des clients professionnels, on a des maisons de champagne, des magasins comme Ikea ou encore Vinci. Il nous est aussi arrivé de faire des projets à l’étranger, notamment à Barcelone, ou encore à Tokyo où nous avons réalisé des lanternes destinées à un restaurant », explique Kévin Kopko, 30 ans, fondateur de la MSK.

Parce que les projets de la MSK n’ont pour limite que l’imagination de ses clients, l’entreprise avait besoin d’un logiciel CAO lui permettant de créer absolument tous les projets. C’est pour cette raison que la Métallerie Serrurerie Kopko a choisi de s’équiper de TopSolid’Steel en novembre 2020.

Comment la MSK gagne du temps grâce à TopSolid’Steel

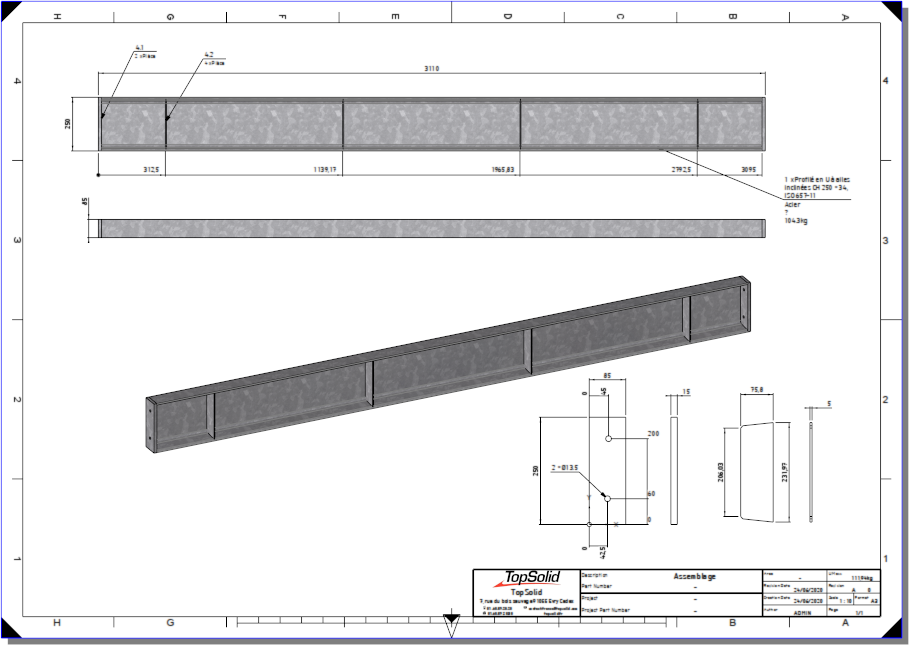

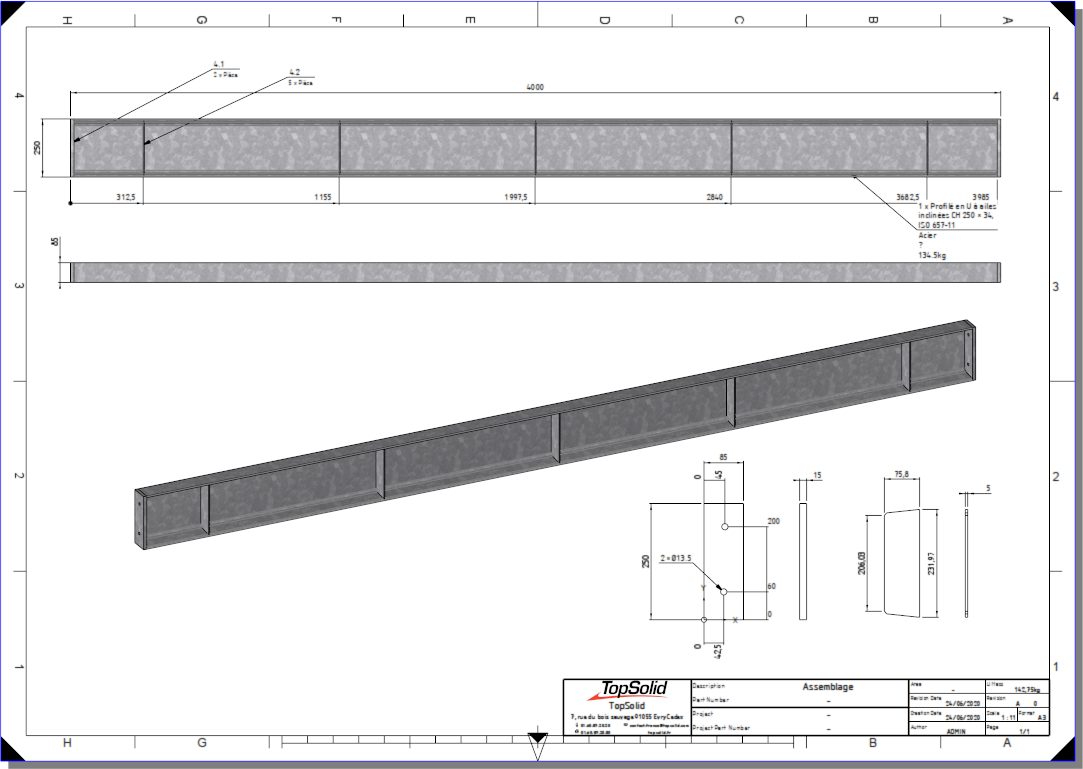

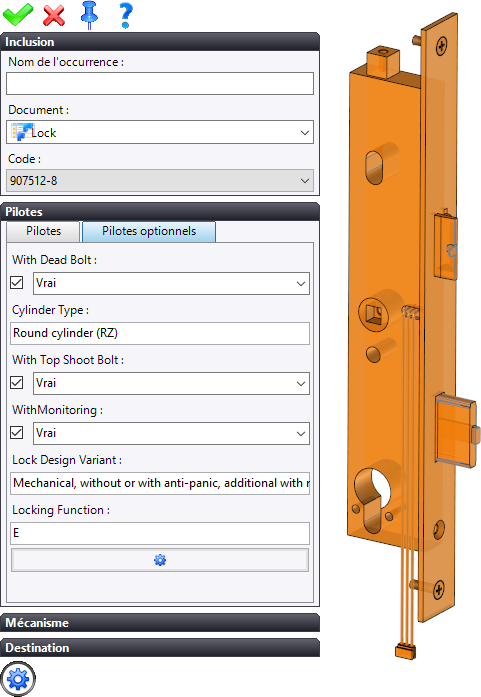

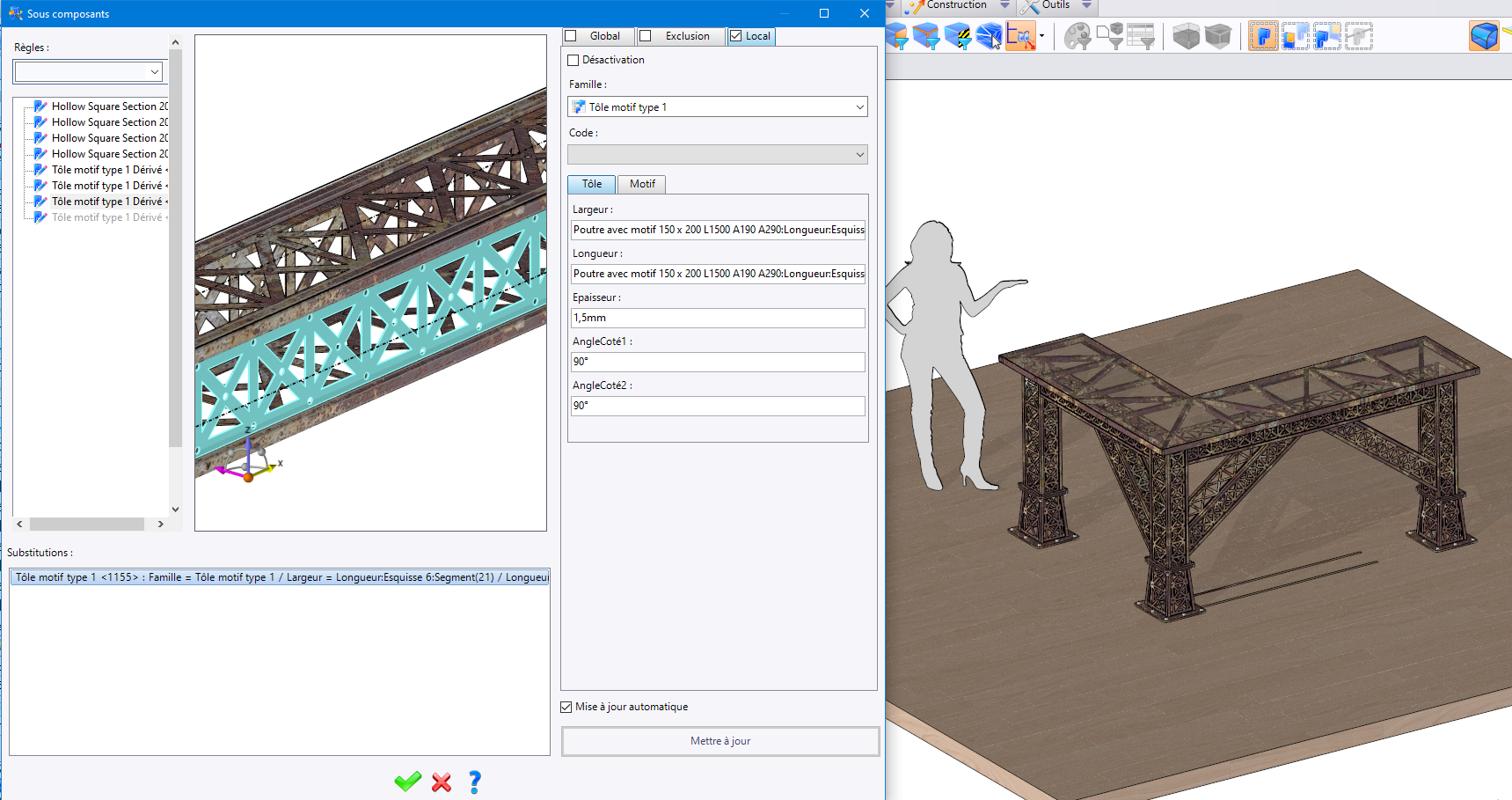

« J’ai choisi TopSolid, parce que pour moi c’est un logiciel où l’on peut créer ce que l’on veut, sans aucune limite », raconte volontiers le gérant de la MSK. Le logiciel lui sert à concevoir des escaliers, des verrières, des planchers de verre et tout autre projet sur-mesure. Ce que préfère Kévin Kopko ? Le gain de temps que lui permet de réaliser TopSolid’Steel, notamment via la bibliothèque de composants qui permet de trouver une importante gamme d’un profilé que la MSK utilise beaucoup, à savoir Jansen, ou notamment tout ce qui concerne la visserie de chez Würth.

TopSolid’Steel regorge de fonctionnalités utiles : « Quand on conçoit nos escaliers, on utilise les composants famille. On a créé plusieurs types de marches : des marches en bois, en métal, en verre, qu’on vient incorporer quand on crée nos escaliers et qui se paramètrent tout seuls sur la conception », précise Kévin Kopko.

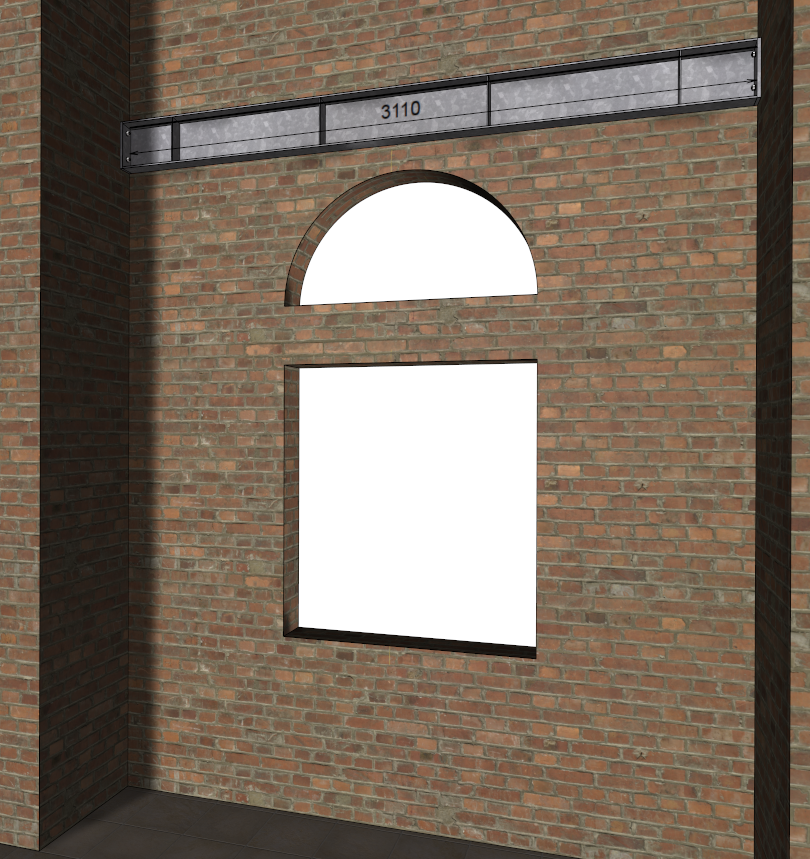

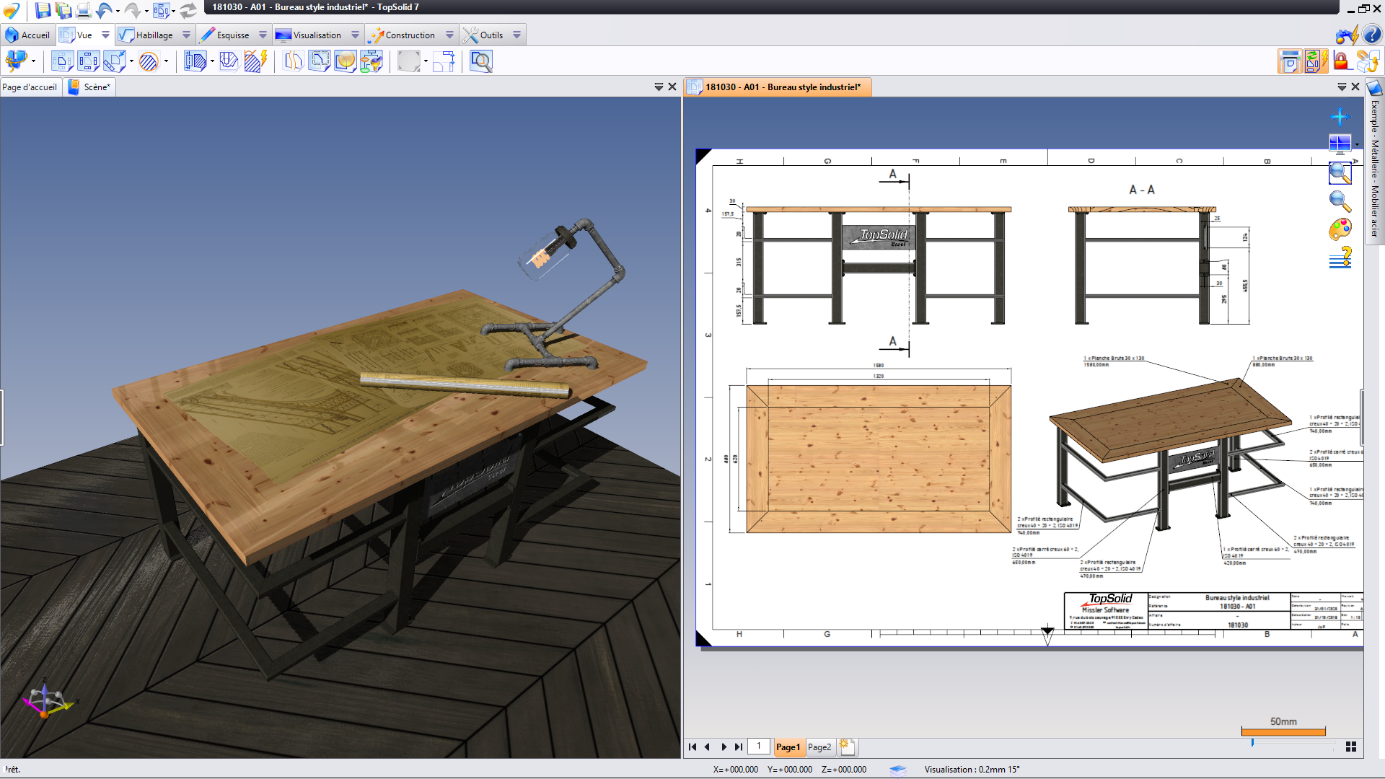

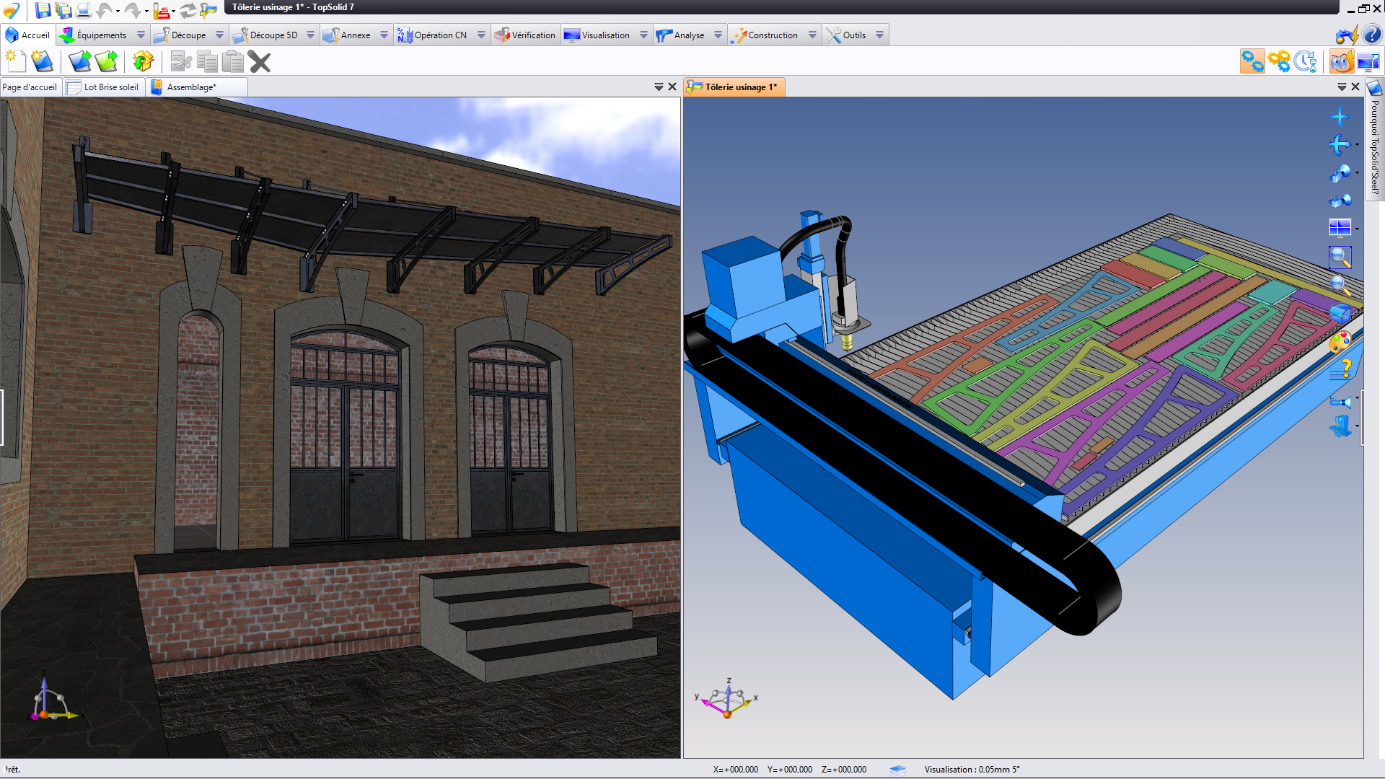

Logiciel de CAO sans équivalent, TopSolid’Steel permet en outre d’offrir une immersion inégalée aux clients de la MSK, grâce à un rendu réaliste et le positionnement d’ouvrages 3D sur photo : « TopSolid nous a permis de conclure des affaires, notamment avec le rendu 3D réaliste qui permet de présenter le projet beaucoup plus simplement et de façon plus explicative au client ».

MSK et TopSolid : un partenariat qui n’est pas près de s’arrêter

Pour apprendre à prendre en main le logiciel, Kevin Kopko s’est tout d’abord formé en agence TOPSOLID. Puis un technicien TOPSOLID est venu pendant 2 jours dans les locaux de la MSK et a apporté des réponses concrètes aux problèmes rencontrés par les utilisateurs dans le cadre de cette formation méthodologique.

Après 2 ans d’utilisation, la MSK est toujours aussi satisfaite de son utilisation de TopSolid’Steel. « TopSolid’Steel, pour moi, c’est un gain de temps sur la conception d’une pièce, un logiciel ludique et une facilité de communication avec la sous-traitance, comme les laséristes », raconte Kévin Kopko qui ajoute : « ce dont je suis le plus satisfait, c’est de la disponibilité d’Arthur, le commercial TOPSOLID de notre secteur ». La Métallerie Serrurerie Kopko apprécie aussi beaucoup la disponibilité de la hot-line. Les équipes savent qu’en cas de problème, ils pourront avoir rapidement une personne qualifiée au téléphone pour les assister.

A l’avenir, la société MSK prévoit d’investir dans de nouveaux locaux, pour notamment pour pouvoir s’équiper de nouvelles machines type débit laser qui pourraient être pilotées par des modules TopSolid.