Choisir votre ERP : quelles possibilités ?

A chaque métier ses spécificités, et aucun ERP n’est conçu pour répondre à la totalité des problématiques. Dans ce contexte, certaines entreprises misent sur une solution « sur-mesure » : elles investissent dans le développement de leur propre outil, parfaitement adapté aux problématiques qu’elles rencontrent au moment d’opter pour l’ERP sur-mesure.

Cette option présente néanmoins des inconvénients :

- Le maintien de l’outil en conditions opérationnelles représente une charge lourde sur le plan financier.

- La pérennité de l’ERP sur-mesure est fragile, dans la mesure où elle repose souvent sur une personne unique. Quid en cas de départ à la retraite, par exemple ?

Le choix de cette solution est guidé par une volonté d’ultra-spécialisation : l’outil de centralisation des données est précisément conçu eu égard aux besoins de l’entreprise. Lorsque les besoins évoluent, néanmoins, l’entreprise peut vite se retrouver dans une impasse. Les changements de process internes ne peuvent être pris en charge par l’ERP, les collaborateurs se retrouvent avec un outil de moins en moins exploitable.

Face à ce constat, il peut s’avérer judicieux de préférer un outil « standard ». Il en existe 2 types : l’ERP métier ou généraliste.

ERP métier VS ERP généraliste : tout savoir pour mieux choisir

L’ERP généraliste nécessite une verticalisation

Une solution généraliste – également ERP horizontal ou transversal – est un modèle standard. Pour pouvoir être exploité par l’entreprise à des fins de gain de performance, celle-ci peut vouloir l’adapter au « métier ». On parle de verticalisation. Pour verticaliser l’outil, l’entreprise fait appel à un intégrateur.

- Pour adresser les bonnes problématiques, l’intégrateur doit impérativement comprendre et connaître le métier. A défaut, l’approximation voue le projet à l’échec.

- L’entreprise doit tenir compte des délais au moment de mettre en œuvre sa solution. La verticalisation de l’ERP généraliste, en effet, requiert un volume de travail important, qui inclut des développements parfois très techniques. Au-delà du temps à courir entre les différentes phases de maquettage et de tests, l’entreprise doit prévoir à cet effet un budget adapté – et élevé.

L’intégrateur de l’outil pousse à la verticalisation de l’ERP généraliste, ses revenus repose principalement sur la vente de prestations de services. Attention : cette voie n’est donc pas nécessairement à privilégier. Parce que l’intégrateur n’est pas toujours spécialiste métier, et parce que le temps de déploiement et les coûts sont importants. S’adapter au logiciel plutôt que l’adapter au métier est souvent préférable.

A noter : autre écueil de la verticalisation de l’ERP généraliste, les changements de versions exigent une migration supervisée par l’intégrateur. Celui-ci doit en effet vérifier et revalider tous les développements spécifiques réalisés pour l’entreprise. Une équipe projet est mise en place dans ce cadre, les coûts ne sont pas négligeables.

L’ERP métier est verticalisé par défaut

L’ERP métier est un ERP vertical : il est conçu métier, il fait figure de solution clé en main, immédiatement fonctionnelle et spécialisée.

- Pensé par un éditeur spécialisé, l’outil est apte à adresser les problématiques métier spécifiques.

- L’entreprise profite de la capitalisation de l’expérience : au fur et à mesure des retours clients, l’éditeur a affiné les fonctionnalités de l’outil pour s’adapter de manière ultra précise aux spécificités métier.

- Le déploiement de la solution est plus simple et plus rapide. L’ERP standard en effet ne nécessite pas – ou peu – d’adaptations fonctionnelles. En comparaison avec l’ERP généraliste, les nouvelles versions de l’ERP métier sont mises en œuvre sans les lourdes phases de test.

A priori, il est recommandé de faire le choix de l’outil métier. Mais attention : encore faut-il identifier l’ERP le mieux adapté et gage de pérennité.

Différences ERP généraliste / ERP métier en pratique

Pour illustration, voici un exemple pour les métiers de la sous-traitance mécanique :

- Avec un ERP généraliste, la gestion des matières n’existe pas en tant que telle. Il est souvent nécessaire de paramétrer l’outil, voire de développer les spécificités liées à la définition des matières – formes, dimensions, matrice de conversion d’unités… Les process de gestion également nécessitent des adaptations. Approvisionnement, GPAO, CBN doivent pouvoir prendre en compte les données de la fiche matière. La mise en œuvre est d’autant plus complexe qu’il s’agit d’un fonctionnel transversal.

- Avec un ERP métier, le fonctionnel est déjà en place, à la fois pour les définitions de base (gestion des formes, dimensions, matrices de conversion…) et pour la gestion (CBN, stocks, approvisionnements…).

Autres lacunes notables de l’ERP généraliste :

- Il requiert des modules d’éditeurs tiers pour traiter l’ordonnancement d’atelier. Un bon ERP métier intègre ce module en natif.

- L’outil généraliste n’adresse pas le besoin de gestion des normes matières dans le cadre de la supervision des process qualité – un enjeu central notamment dans la sous-traitance aéronautique. Le bon ERP métier traite ce besoin en standard.

- Verticaliser un ERP généraliste est essentiel pour assurer la traçabilité de gestion des matières, et les coûts sont importants. Le bon ERP métier propose par défaut un fonctionnel complet.

Le choix de l’ERP se révèle stratégique en matière de performance attendue mais également d’investissement sur le long terme. Il est donc crucial, de bien évaluer les possibilités de gain de productivité que l’outil choisi sera en mesure d’assurer. A ce titre, parce qu’elle est orientée ERP métier, qu’elle associe nativement la CFAO et qu’elle personnalisable, c’est la solution TopSolid’Erp qui s’impose comme la plus à même de relever le défi.

Associer l’ERP métier ou l’outil de gestion de l’entreprise à sa CFAO : pourquoi est-ce indispensable ?

Il se trouve que les enjeux de la CFAO et ceux de la gestion globale de l’entreprise, convergent dans la même direction. En effet, les besoins évoluant rapidement et perpétuellement, il s’agit pour le sous traitant ou le fabriquant, de faire preuve de réactivité afin d’y répondre plus vite que la concurrence, de manière plus qualitative, et à moindre coût … tout est question de productivité et de compétitivité.

La problématique vient du fait que lors des phases de conception et de fabrication, des processus de gestion des pièces et des produits interviennent. Il faut saisir successivement les données techniques dans le PDM, et les données de gestion dans l’ERP métier, les informations transitant d’un service à l’autre. Les erreurs, la perte de temps considérable, le manque de traçabilité qui en découlent, constituent autant de conséquences lourdes, qui nuisent directement à la performance attendue … et nécessaire.

La solution consiste à produire et gérer les pièces d’un seul tenant en liant gestion technique et gestion d’entreprise. Comment ? En associant CFAO et ERP métier pour créer un circuit vertueux de l’efficacité : d’une part l’ERP métier émet les ordres de fabrication et de l’autre, la CFAO envoie en temps réel les informations liées à la production.

En associant ERP métier et CFAO, force est de constater que les avantages cumulés sont de taille :

- Les informations sont centralisées, mises à jour et accessibles à tout moment pour tous les services : ni perte de données, ni erreur à déplorer.

- De fait les méthodes sont préservées sur le long terme et le savoir-faire est capitalisé de manière optimale : la traçabilité est maximale.

- Gérés par un outil unique, les process sont fluidifiés et sécurisés : leur fiabilité et leur dynamisme sont garantis.

En définitive une solution logicielle intégrant CFAO et ERP métier vous permet à travers la sécurisation et la connexion en temps réel des données techniques et de gestion, de gagner en temps, en réactivité et en qualité … le cocktail optimum pour une hausse de productivité ! CQFD.

TopSolid’Erp : quand un ERP métier entièrement intégré avec la CFAO change la vie de l’entreprise

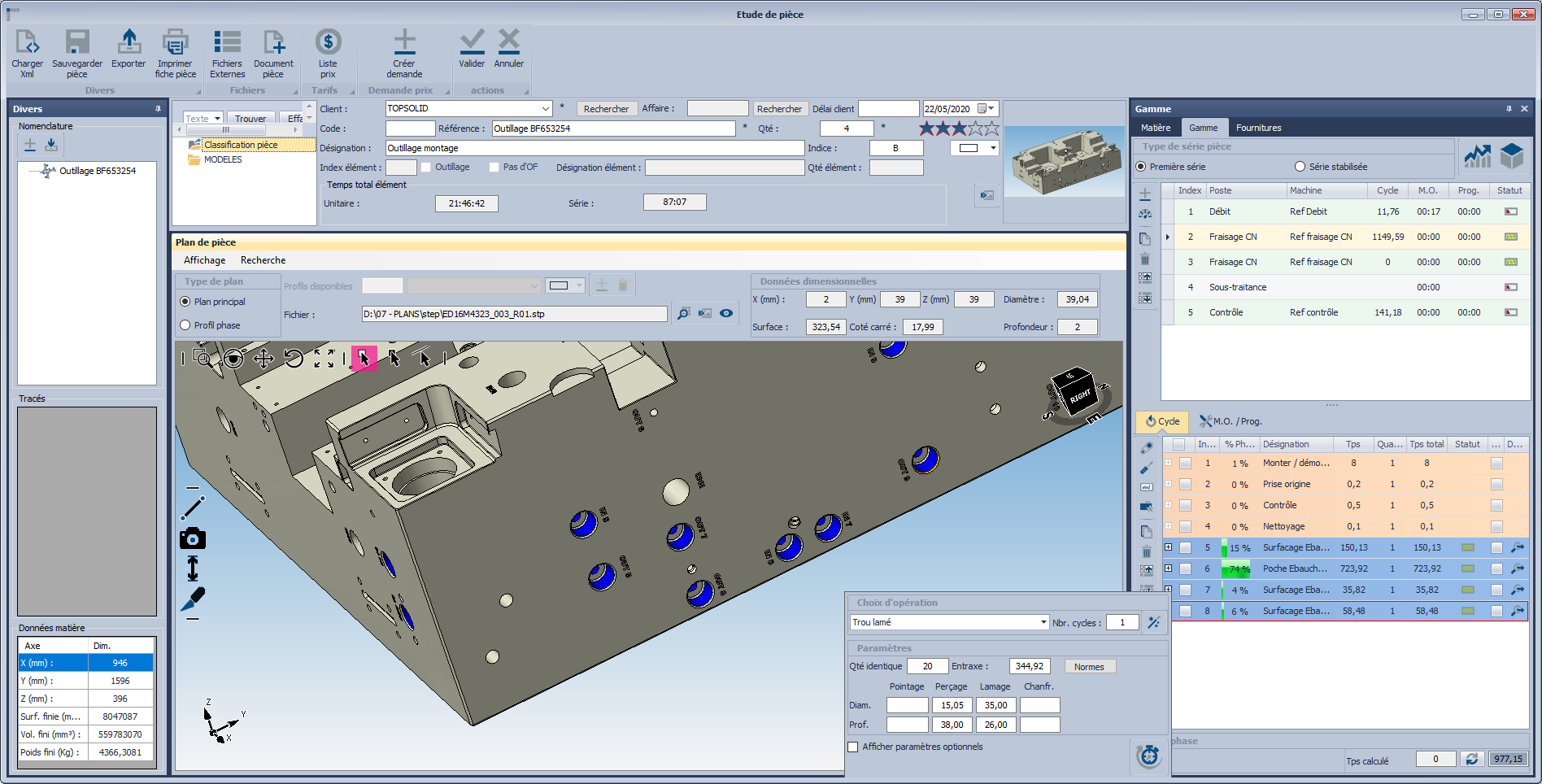

Plus qu’une CFAO, plus qu’un ERP métier, TopSolid’Erp propose une solution complète et user friendly de GPAO (Gestion de la Production Assistée par Ordinateur) au périmètre très large. Ce modèle de gestion industrielle unique présente quatre avantages structurants et différenciants :

1- les données CFAO sont prises en compte dans les flux de gestion,

2- les informations commerciales et techniques sont mutualisées,

3- les processus liés au métier sont nativement intégrés,

4-paramétrable, l’outil s’adapte aux spécificités stratégiques et décisionnelles de l’entreprise.

En outre, l’ERP métier TopSolid, intégré avec la CFAO, offre un panel de facilités qui fluidifient, optimisent et sécurisent les process au quotidien.

Un ERP métier ergonomique pour gagner du temps

La suite logicielle TopSolid CAO/FAO/ERP/PDM présente les avantages d’une prise en main rapide et d’une navigation intuitive :

- les données étant centralisées, leur accès ainsi que la recherche d’information sont considérablement accélérés (menus contextuels et barre d’outils faciles à exploiter).

- la saisie répétitive, activité hautement chronophage – et source d’erreurs – est bannie au profit du clic unique (par exemple pour basculer du devis à la commande ou de la commande au bon de livraison).

- l’interface offre un affichage adapté à chaque profil: menus et écrans personnalisables, notifications de tâches, indicateurs de flux et de suivi d’objectif, …

Un ERP métier pour simplifier le travail et optimiser la performance

La mutualisation des informations commerciales et techniques ainsi que la définition de règles en amont permettent des interactions ERP métier et CFAO plus cohérentes et productives. Elles s’inscrivent d’ailleurs totalement dans les exigences liées à la mouvance permanente du contexte et des besoins :

- la connexion en temps réel des dossiers de fabrication CFAO et de la gestion des articles, des gammes ou des nomenclatures, permet de mieux maîtriser les processus d’approvisionnement et de vente.

- les interfaces de communication entre dossiers de fabrication et flux de production étant supprimées, la gestion devient plus agile et la réactivité est accrue.

- l’automatisation des tâches à moindre valeur ajoutée est plus facile à mettre en oeuvre, les dossiers de fabrication étant nativement liés aux données techniques et aux flux de la gestion de production.

Les équipes gagnent alors en temps, en réactivité et en efficacité.

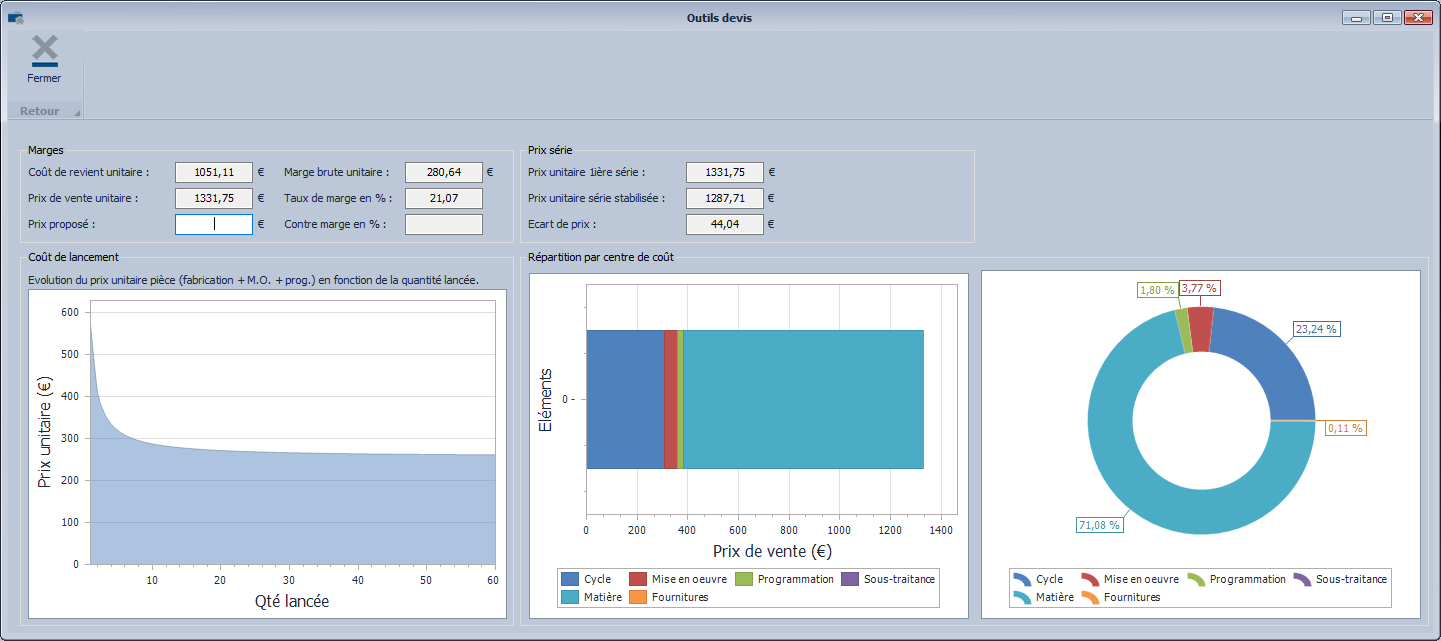

Un ERP métier pour piloter son activité industrielle et améliorer la qualité

TopSolid’Erp présente une palette d’outils destinés à gérer la production de manière très précise :

- Le module d’ordonnancement natif pour maîtriser le ratio charge/capacités de production, les disponibilités et les délais.

- Le pilote d’atelier qui centralise les documents et les instructions CFAO, ce qui favorise la réactivité à court terme.

- Des outils décisionnels (requêteur et bibliothèque de modèles personnalisée) pour suivre l’activité industrielle.

- Un paramétrage permettant d’exploiter des champs personnalisés dans les indicateurs, consultations ou workflows.

- Une conformité aux normes ISO 9001 et EN 9100 avec traitement automatique des critères qualité.

En combinant les bons outils, des fonctions puissantes, et une stricte traçabilité, la qualité et la satisfaction client s’améliorent considérablement.

Avec la suite logicielle TopSolid, l’ERP métier et la CFAO intégrés deviennent des facteurs de succès qui répondent à 100% aux exigences de l’industrie 4.0 … avec l’avantage d’améliorer les conditions de travail !

![Industrie mécanique : réussir sa transition numérique aujourd’hui pour mieux répondre aux objectifs de productivité de demain [LIVRE BLANC]](https://blog.topsolid.com/wp-content/uploads/2022/07/LB-Industrie-Mecanique-Blog.jpeg)