Conception ascendante et descendante : comment tirer parti de ces deux mondes ?

Pour modéliser un ensemble, en amont d’un projet, plusieurs approches existent. La conception peut ainsi être ascendante ou descendante. Quels sont les avantages et inconvénients de chacun de ces modes de conception ? Ces deux stratégies sont-elles complémentaires ? Explications.

Qu’est-ce qu’une conception ascendante ?

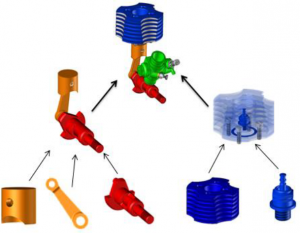

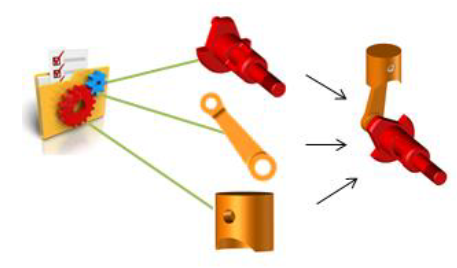

Une conception ascendante (Bottom/Up) est souvent appelée conception par remontage. Elle consiste à concevoir de manière individuelle des pièces / assemblages et à les assembler. On part de l’élément primaire jusqu’à l’assemblage final.

C’est une méthode de conception robuste et performante car il n’y aucun lien entre documents. Elle est aussi simple à comprendre et à mettre en place car très basique. C’est la méthode de travail historique des logiciels de conception CAO généralistes.

La conception ascendante possède néanmoins des inconvénients. Elle nécessite plus de temps et est plus fastidieuse, car le dessinateur doit « réfléchir » ses pièces pour garantir le montage des unes par rapport aux autres (report de côtes, de formes …).

Le risque d’erreur est important surtout en cas de modification / évolution du modèle. En effet, des contrôles ou des modifications doivent être effectués sur chacune des pièces concernées par une évolution.

Par exemple, sur un changement d’entraxe de fixation entre 2 pièces, l’utilisateur doit penser à modifier ses 2 pièces et déplacer ses fixations.

Qu’est-ce qu’une conception descendante ?

Une conception descendante (Top/Down) est souvent assimilée à tort à de la conception en place.

Le principe de base de la conception descendante est de partir de la contrainte (environnement, épure, lot de paramètres…) pour aller jusqu’à la définition des éléments les plus simples (les pièces).

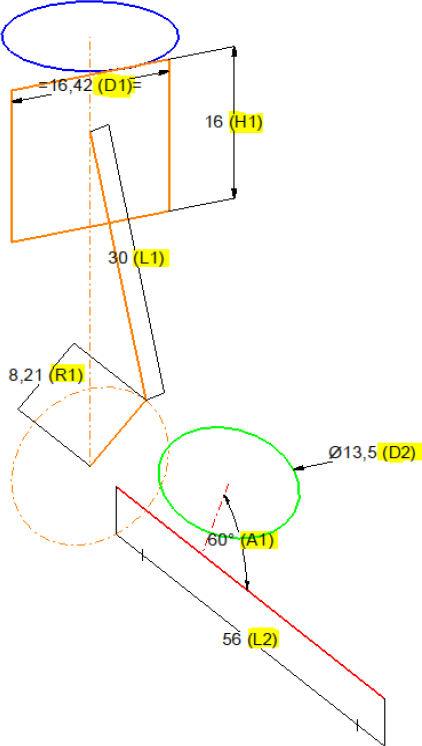

La contrainte est matérialisée la plupart du temps par une épure 2D ou 3D de la conception à réaliser. Elle définit de manière globale les caractéristiques techniques de l’ouvrage. On l’appelle très souvent squelette de conception :

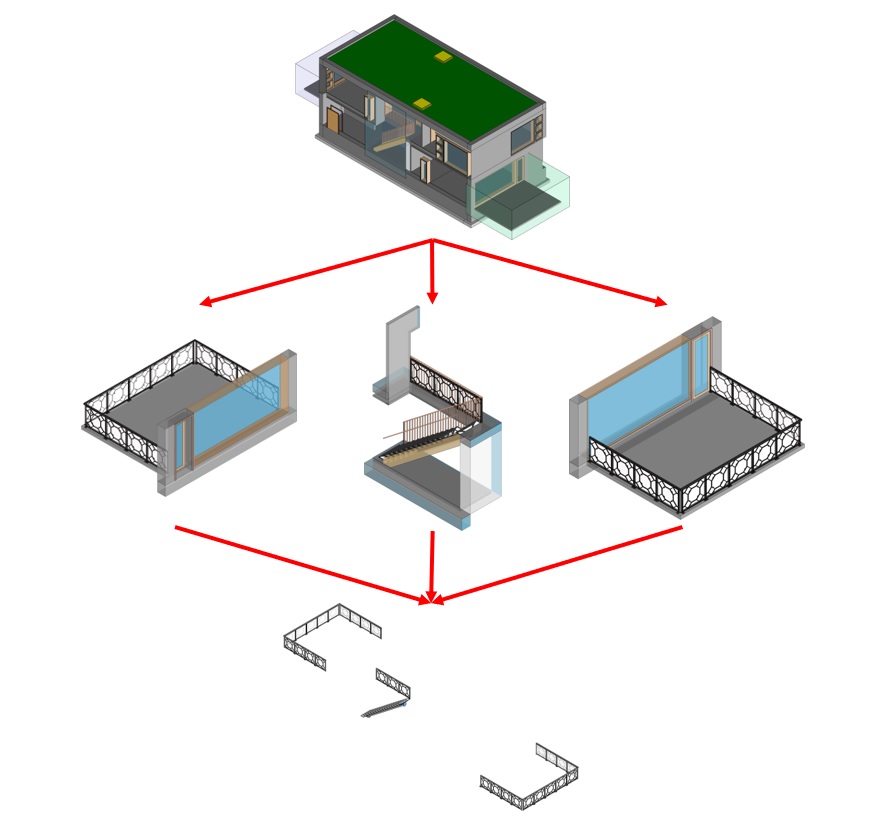

Avec ce schéma, la conception est facilitée, car le dessinateur peut s’appuyer sur cette épure pour créer ses différentes pièces. Un dernier assemblage est créé pour regrouper les différentes pièces. On appelle cette méthode « méthode en losange », car l’ensemble forme un losange :

Pointe supérieure : Squelette

Corps : pièces

Pointe inférieure : Assemblage de remontage

Quelle différence avec une conception en place ?

La conception en place est une variante, un complément de la conception descendante. On l’appelle d’ailleurs conception horizontale sur certaines solutions. Elle permet de concevoir les pièces les unes par rapport aux autres. Les avantages sont évidents. Le concepteur a plus de facilités à faire correspondre des fixations, récupérer les dimensions de pièces adjacentes, tenir compte de l’encombrement d’un autre ensemble etc. Le tout sans effort.

Conception ascendante ou descendante : que choisir ?

Comment savoir de prime abord quel est le mode de conception le plus adapté, selon le type de projets ou le type de pièces conçues et fabriquées ? Il existe un certain nombre de cas où il peut être utile d’utiliser d’une ou l’autre méthode :

Les cas pour lesquels une conception ascendante est pertinente

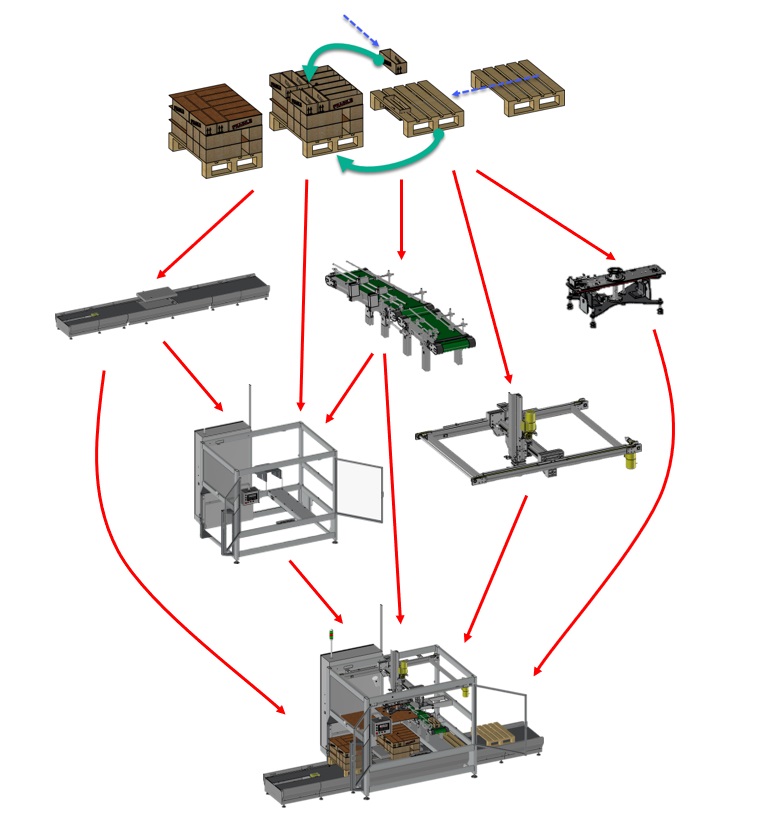

- Assemblages mécaniques basiques

- Assemblages standards non paramétriques

- Assemblages où les pièces n’ont pas de contraintes fortes les unes par rapport aux autres

- Assemblages où les modifications vont être limitées

- Exemples :

- Certaines machines spéciales

- Montages d’usinage

- Produits finis

Les cas pour lesquels une conception descendante est pertinente

- Assemblages paramétriques

- Projets nécessitant un lien entre les différents sous-ensembles

- Assemblages où les pièces sont fortement contraintes les unes par rapport aux autres

- Exemple :

- Chaudronnerie

- Ouvrages de serrurerie (escalier, garde-corps…)

- Outillage (moule d’injection…)

- Agencement

- Mobilier

La gamme de solutions CAO, FAO, ERP TopSolid

Conception ascendante ou descendante : les paramètres à prendre en compte

Le type de projet, s’il doit évoluer ou non, si des modifications importantes peuvent arriver en cours de projet, si la conception possède des règles mathématiques de conception contraignantes… De nombreux paramètres vont venir déterminer le choix d’une conception ascendante ou descendante. Il n’y a pas de bonne ou mauvaise méthode, simplement des compromis à faire.

Conception ascendante et descendante : pourquoi il faut viser la complémentarité ?

Inutile d’opposer ces deux modes de conception, qui sont parfaitement complémentaires. D’ailleurs, l’utilisation exclusive d’une méthode ou d’une autre peut conduire l’utilisateur à se couper de tout le bénéfice de l’autre. A l’heure où le mot efficience est aussi important qu’efficacité, le gain de productivité doit se faire à tous les niveaux, y compris sur les méthodes de conception.

Les difficultés à faire co-exister deux principes de conception opposés pour un unique projet

Toute la difficulté réside dans le juste milieu à trouver entre l’une et l’autre. Malheureusement aucune règle miracle n’existe et ce travail ne peut être fait sans tenir compte du projet, de l’entreprise et du secteur d’activité.

Exemple pour les métalleries serrureries

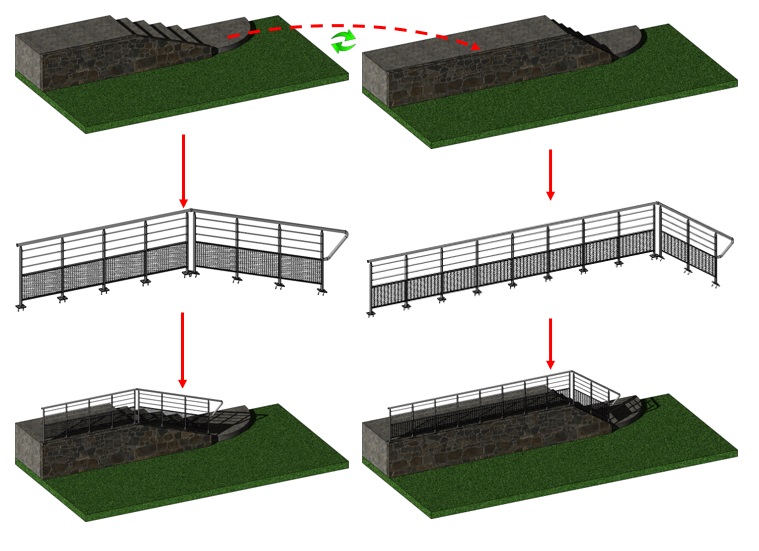

Le squelette est ici le bâtiment issu d’un relevé de cotes ou provenant directement d’un architecte. Les ouvrages sont conçus de manière indépendante mais en appui direct sur l’environnement. Un assemblage final (pointe basse) regroupe l’ensemble de l’ouvrage.

Dans ce cas, le découpage est géographique. Il peut être aussi logique au fonctionnel comme dans l’exemple ci-dessous :

A noter qu’entre le squelette et le document de remontage (les 2 pointes du losange), la structure peut être sur plusieurs niveaux avec potentiellement des relations entre certains sous-ensembles fonctionnels.

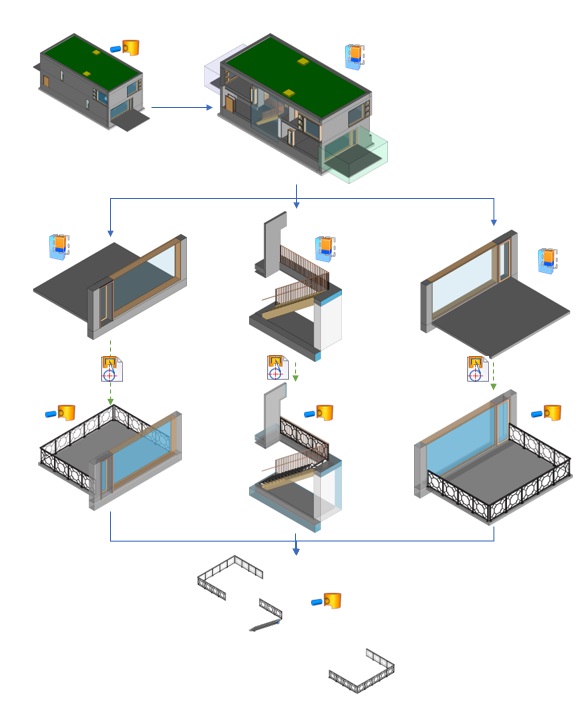

Conception ascendante et descendante : comment TopSolid permet de tirer le meilleur parti de ces deux modes

TopSolid autorise nativement et sans artifice la gestion de l’intégralité de ces modes de conception. Particulièrement à l’aise en conception en place et en paramétrage, il vous permettra d’utiliser le meilleur de chacune de ces méthodes pour concevoir efficacement tout type d’ouvrage.

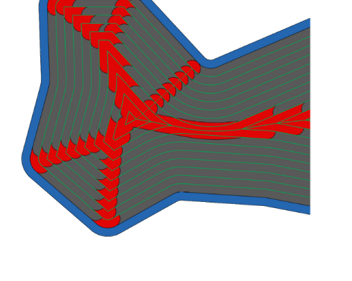

Pour les conceptions les plus importantes, TopSolid possède un gestionnaire d’espaces de travail. Celui-ci permettra un découpage géographique d’un ouvrage grâce à des volumes désignant les zones de travail :

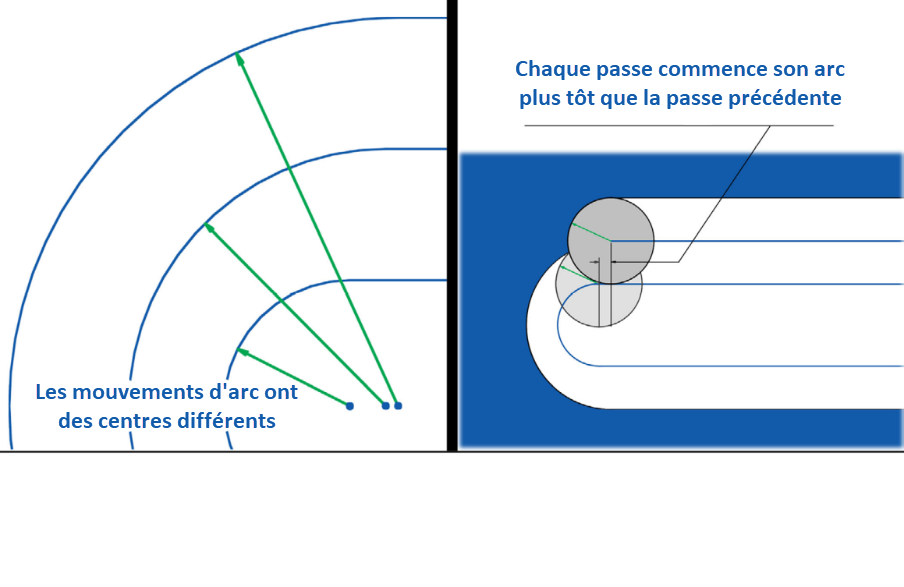

Tout en bénéficiant de la puissance du paramétrage et de l’associativité :

Un changement du squelette / environnement entrainera la mise des assemblages où il est utilisé avec actualisation de la conception. TopSolid rejouera cette conception en respectant les règles et les contraintes données par l’utilisateur, ici, respecter une distance maximale entre les poteaux.